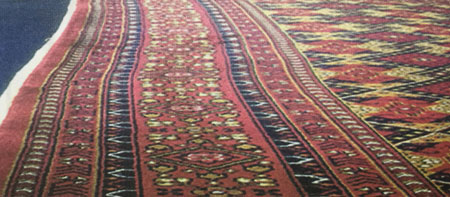

فرش ماشینی به عنوان یکی از لوکسترین لوازم منزل برای تزئین خانه میباشد که هنر و زیبایی را در ترکیبی استثنایی نمایان میسازد.

کاشان که در استان اصفهان و به فاصلهی حدودا 250 کیلومتری از تهران واقع گردیده است به عنوان سرآغازگر و همچنین پایتخت قالی ماشینی ایران شناخته میشود.

فرش کاشان از گذشتههای دور با فرش دستباف و امروزه با فرش ماشینی همواره مورد زبانزد عموم بوده است.

فرشهای دستباف و آنتیک کاشان که امروزه موجب شکوه کلکسیونهای بزرگ شخصی و موزههای خارجی است و همچنین فرش ماشینی کاشان که با صادرات انبوه آن به سایر کشورهای دنیا، مایهی افتخار ایران میباشد.

در ادامه با گردآوری مطالب داخلی و خارجی، تاریخچهی قالی ماشینی و همچنین تولید آن از ابتدا تا انتهای بافت را با ذکر جزئیات شرح دادهایم.

فهرست مطالب فرش ماشینی

- 1. تاریخچهی بافت فرش ماشینی در ایران

- 2. متداولترین نخهای مورد استفاده در فرش ماشینی

- 3. ورود نخ به قسمت بافت فرش ماشینی

- 4. عملیات پس از بافت فرش ماشینی

- 5. پرزدهی قالی ماشینی اکریلیک

- 6. آیا فرش ماشینی با جنس نخ اکریلیک سرطان زا است؟

- 7. فرش ماشینی خوب چه خصوصیاتی باید داشته باشد؟

- 8. روشهای مراقبت و نگهداری از قالی ماشینی

- 9. ابعاد استاندارد فرش ماشینی

- 10. شانه و تراکم در فرش ماشینی

تاریخچهی بافت فرش ماشینی در ایران

شروع تولید فرش ماشینی در ایران به قبل از انقلاب و به اوایل دههی پنجاه هجری شمسی بر میگردد. اولین قالی ماشینی تولید داخل در کارخانههای مخمل و ابریشم کاشان توسط دستگاههای مخملبافی و با الیاف مصنوعی بافته شدند که این فرشها دارای وزنی سبک بودند و همچنین پرزهای کوتاهی داشتند.

در همان دوره برخی از تاجران، فرشهایی مشابه با فرشهای تولیدی داخل را از کشور بلژیک وارد بازار ایران کردند که از کیفیت بالاتری برخوردار بودند و اینچنین سلیقهی مردم ایران را _ که تا پیش از آن فقط از فرشهای دستباف استفاده میکردند _ با این نوع از فرشها آشنا نمودند.

با استقبال خوبی که مردم از فرش ماشینی به عمل آوردند، خاندان لاجوردی (مالکان گروه صنعتی بهشهر) که از کارخانه داران و سرمایه گذاران کشور بودند، اقدام به تاسیس شرکت صنایع کاشان (فرش ماشینی کاشان) کردند که اولین محصول آنها در سال 1353 به بازار عرضه گردید.

این فرشها با نمونههای قبلی کاملا متفاوت و تا حدودی به فرش دستباف شباهت داشتند که به طور خاص فرش ماشینی بافته شده با الیاف طبیعی پشم به شدت مورد استقبال مردم قرار گرفت. به دنبال آن کارخانههای فرش دیگری نیز تاسیس شدند و به رقابت پرداختند.

در حال حاضر در کاشان بیش از 1000 کارخانهی فرش در شهرکهای صنعتی راوند، آران و بیدگل و جعفر آباد وجود دارند که به بافت انواع فرش ماشینی 1200 شانه، 1000 شانه، 700 شانه، سجاده فرش، گلیم و … مشغول هستند.

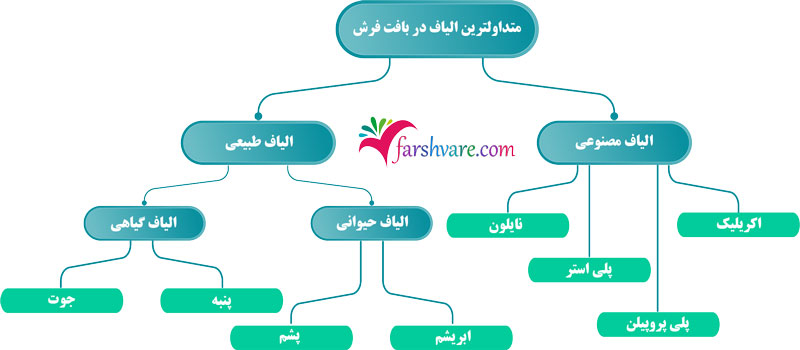

متداولترین الیاف یا نخهای مورد استفاده در فرش ماشینی

انواع الیاف قالی ماشینی

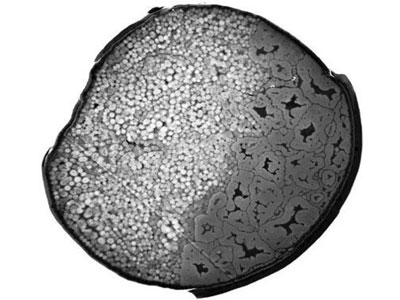

الیاف (جمع کلمهی لیف) رشتههای نازک و بلندی شبیه مو هستند که از استحکام و انعطاف پذیری کافی برای تهیهی نخ برخوردارند. الیاف، طی انجام عملیات ریسندگی تبدیل به نخ و آمادهی بافت فرش میشوند.

الیاف فرش ماشینی با توجه به جنس آنها به دو دسته تقسیم میشوند:

الیاف مصنوعی

الیاف طبیعی

الیاف مصنوعی:

الیافی هستند که در طبیعت وجود ندارند و توسط انسان ساخته میشوند؛ پرکاربردترین الیاف مصنوعی شامل موارد زیر میباشند:

- پلی پروپیلن

- پلی استر

- اکریلیک

- نایلون

الیاف طبیعی:

الیافی هستند که در طبیعت وجود دارند و انسان نقشی در تولید آنها ندارد؛ پرکاربردترین الیاف طبیعی فرش ماشینی شامل موارد زیر میباشند:

- جوت (کنف)

- ابریشم

- پشم

- پنبه

به طور سنتی، فرشها تا قبل از زمان پیدایش الیاف مصنوعی و ساختگی، با استفاده از الیاف طبیعی تولید میشدند؛ الیاف ساختگی توسط بشر تاثیر قابل ملاحظهای در صنعت بافت قالی ماشینی داشتند.

همچنین الیاف نساجی را با توجه به طول آنها به دو دستهی زیر تقسیم میکنند:

الیاف منقطع:

الیافی هستند که طول آنها مشخص و محدود است. طول الیاف منقطع از چند میلی متر تا چندین سانتی متر است، تمام الیاف طبیعی (بجز ابریشم) در این گروه قرار میگیرند.

الیاف یکسره:

الیافی هستند که دارای طول مشخص و محدود نیستند و طول این الیاف بسیار بلند است و ممکن است به هزاران متر برسد؛ الیاف ابریشم و الیاف مصنوعی در این گروه قرار دارند.

لازم به ذکر است که الیاف مصنوعی و الیاف ابریشم یکسره را میتوان به طولهای مشابه الیاف منقطع برش داد، به عبارت دیگر الیاف ابریشم و الیاف مصنوعی به دو صورت یکسره و منقطع تولید میشوند. در حال حاضر اکثر تولیدات فرش ماشینی در ایران با الیاف مصنوعی اکریلیک و پلی استر و الیاف طبیعی پنبه و جوت تولید میشوند.

الیاف اکریلیک:

تحقیق دربارهی تهیهی این الیاف از سال 1940 آغاز شد و اولین محصول تجارتی در سال 1948 به نام “اورلون” به بازار عرضه گردید. از آن به بعد تحقیقات و مطالعات دامنه داری در مورد اصلاح خصوصیات آن و یا تهیهی الیاف جدید انجام گرفته که منجر به تولید تعداد متنوعی از این الیاف گردیده است.

قسمت اعظم مادهی اولیهی الیاف اکریلیک را “اکریلو نیتریل” و “ونیل سیانید” تشکیل میدهد. الیاف اکریلیک یکی از مهمترین و پر مصرفترین الیاف مصنوعی در تولید نخ خاب فرش ماشینی در ایران به شمار میرود.

الیاف اکریلیک با نامهای تجاری مختلفی در بازار عرضه میشود که برخی از آنها عبارتند از: اورلون، کریسلن، ورل، زفران و اکسلن.

اکریلو نیتریل (به عنوان قسمت اعظم مادهی اولیهی اکریلیک) را میتوان از مواد مختلف و با روشهای متفاوتی تهیه کرد، ولی اغلب نیتریل مصرفی دنیا از استیلن ساخته میشود؛ استیلن به مقدار زیادی از ترکیب کاربید کلسیم و آب تهیه میگردد، همچنین استیلن به وفور از محصولات نفتی نیز قابل تهیه میباشد.

به طور کلی الیاف اکریلیک مصرفی جهت تهیهی فرش ماشینی از پلیمریزاسیون “اکریلو نیتریل” و “ونیل سیانید” به دست میآید. محلولی که از این طریق تهیه میگردد به صورت خشک ریسی، ریسیده میشود و در بعضی مواقع از ترریسی نیز برای تهیهی نخهای ریسیده شدهی اکریلیک استفاده میگردد.

رنگرزی و استحکام الیاف اکریلیک:

برای رنگرزی الیاف اکریلیک معمولا از رنگ کاتیونیک استفاده میشود و از رنگهای دیسپرس (Disperse) نیز برای شیدهای روشن میتوان استفاده نمود.

شرایط مناسب رنگرزی الیاف، تاثیر بسزایی بر کاهش شکست الیاف دارد؛ در بخش رنگرزی برای بررسی و برطرف کردن این مسأله میتوان به عواملی مانند مواد تعاونی، کیفیت رنگ، نوع و میزان نرم کنندهها اشاره کرد.

الیاف تیره رنگ، مثل لاکی و سرمهای به علت اینکه باید مدت زمان بیشتری در حمام رنگرزی بمانند استحکامشان کاهش یافته و در نتیجه احتمال شکست تعداد بیشتری از الیاف وجود دارد و میزان پرزدهی نیز افزایش مییابد.

الیاف پنبه (پر مصرفترین الیاف طبیعی در صنایع فرش ماشینی ایران)

پنبه در مناطقی که هوای گرم و مرطوب دارد، کاشته میشود و به صورت بوته رشد میکند. ارتفاع بوتهی پنبه 90 الی 120 سانتی متر است و به مدت 6 تا 7 ماه به هوای گرم و مرطوب احتیاج دارد.

محل کشت پنبه اثر فراوانی بر کیفیت آن دارد، از این رو انواع پنبه با کیفیتهای متفاوت از حیث طول، قطر و رنگ در دنیا بدست میآید؛ به طور مثال پنبهی مصری از شفافیت خاصی برخوردار است و طول الیاف آن به طور متوسط 3 تا 5 سانتی متر است و رنگ آن از کرم روشن تا قهوهای روشن متغیر است. اما پنبهی هندی دارای الیاف کوتاه تری است و طول الیاف آن از 2/5 سانتی متر تجاوز نمیکند و رنگ آن خاکستری یا قهوهای است.

مصرف پنبه به عنوان الیاف در نساجی به قرنها قبل از میلاد مسیح باز میگردد. بذر پنبه از مشرق زمین به اروپا برده شد و در قرن چهاردهم میلادی کشت میشده است. هم اکنون ایران نیز جز کشورهای تولید کنندهی پنبه محسوب میشود. میتوان گفت که پنبه مهمترین الیاف گیاهی است و در حال حاضر بخش عمدهای از صنایع فرش ماشینی از آن استفاده مینمایند.

روش تولید پنبه:

تخم پنبه را قبل از کشت خوب خیسانده و در بهار کشت میکنند. پنبه پس از 56 تا 77 روز در دو طرف شاخه ظاهر میشوند و رنگ آنها بر حسب نوع بذر آن، سفید، زرد و یا صورتی است. نیمی از این گلها پس از مدتی تبدیل به میوه یا غوزهی قابل مصرف میشوند. هر غوزه از 30 تا 40 تخم به رنگ قهوهای تشکیل شده که اطراف آن را الیاف و یا کرکهای پنبه پوشانده است. وزن کرکها یک سوم وزن غوزه میباشد و غوزهها معمولا پس از 45 تا 60 روز بعد از گل دادن باز میشوند و پس از رسیدن و خشک شدن، پنبه از آن خارج میشود. در این مرحله دورهی رسیدن پنبه تمام شده است و عمل برداشت آغاز میگردد، از آنجایی که معمولا تمام غوزهها در یک زمان نمیرسند عمل برداشت چندین بار تکرار میشود.

بهترین زمان برداشت پنبه قبل از فصل بارندگی است چرا که باران برای غوزههای باز شده، بسیار مضر است و رنگ الیاف را تغییر میدهد؛ رطوبت برگها اغلب باعث ایجاد لکههای زرد یا قهوهای رنگ روی الیاف میشود.

عمل برداشت ممکن است به وسیلهی دست و یا با ماشینهای مخصوص صورت گیرد، برداشت پنبه با دست ممکن است پرخرجتر و طولانیتر باشد اما به مراتب بهتر و تمیزتر از پنبهی برداشت شده با ماشین میباشد.

پس از برداشت، تخمها به وسیلهی ماشینی به نام جین از پنبه جدا شده که این عمل را جینینگ میگویند. ماشن جین بر دو نوع ارهای و غلتکی است؛ ماشین ارهای بیشتر برای الیاف کوتاه و ماشین غلتکی برای الیاف بلندتر به کار گرفته میشود.

الیاف جدا به وسیلهی ماشین، بسته بندی شده و به صورت عدل پنبه درآمده تا برای استفاده به کارخانههای ریسندگی فرستاده شود. در کارخانههای ریسندگی نیز الیاف را تبدیل به نخ آماده برای بافت فرش ماشینی میکنند.

تخمهای جدا شدهی آن نیز به کارخانهی روغن کشی حمل میگردد. از تخمهای پنبه، روغن خوراکی و نوعی روغن پستتر که مصارف صنعتی دارد، گرفته میشود. مهمترین کشورهای تولید کنندهی پنبه عبارتند از: آمریکا (جنوبی ترین نواحی آن)، مصر، آفریقا، هند، چین و ایران.

الیاف پلی استر

تحقیقات در مورد زنجیرهای پلیمری پلی استر از اواسط قرن نوزدهم در زمینههای مختلف گزارش شده است. تحقیقات منظم و اصولی از سال 1928 میلادی توسط دکتر کاروتر در دوپنت آمریکا شروع شد.

مطالعات بعدی روی پلی استر توسط یک شیمیدان انگلیسی دنبال شد و در سال 1941 منجر به تولید پلی استر توسط شیمیدان دیگری به نام دیکسون گردید. این الیاف بر خلاف محصولاتی که تا آن زمان ساخته شده بود در مقابل هیدرولیز مقاومت داشت و نقطهی ذوب آن نیز مناسب بود.

پلی استر یکی از ارزانترین الیاف فرش ماشینی است. این الیاف فرش در برابر لکهها مقاوم هستند و در نور خورشید محو نمیشوند، اما از نظر عمر، دوام زیادی ندارند.

روش تولید الیاف پلی استر:

پلی استر مصرفی در صنایع نساجی از ترکیب شیمیایی یک الکل مانند “پلی اتیلن گلیکول” و یک اسید مانند “اسید ترفتالیک” در شرایط مساعد در مجاورت کاتالیزور مناسب در خلاء تهیه میشود. مواد اولیهی پلی استر در صنایع پتروشیمی به ترتیب زیر آماده میشود:

از شکستن ترکیبات نفتی در شرایط مساعد، اتیلن به دست میآید و از اکسیداسیون اتیلن، اکسید اتیلن و از هیدرولیز آن “اتیلن گلیکول” تهیه میشود.

برای تهیهی اسید ترفتالیک، پارازایلین به دست آمده از ترکیبات نفتی در صنایع پتروشیمی را در مجاورت اسید نیتریک تبدیل به اسید ترفتالیک میکنند. سپس از ترکیب اسید ترفتالیک و اتیلن گلیکول، مادهی پلاستیکی که دارای نقطهی ذوب بالاست تهیه میشود. پس از انجماد به قطعات کوچکی حدود 4 میلی متر خرد شده که به آن چیپس پلی استر هم میگویند.

قبل از عمل ریسندگی چیپسهای پلی استر میبایست به خوبی خشک شوند. خشک نمودن پلی استر یکی از حساس ترین مراحل قبل از ریسندگی است. وجود کوچک ترین اثر رطوبت باعث تجزیهی مولکولی پلیمر در حین ریسندگی در درجهی حرارت بالا (280 درجهی سانتی گراد) میگردد.

پلیمر خشک شده به دستگاه ریسندگی مذاب منتقل میگردد و در این دستگاه به وسیلهی حرارت 280 درجهی سانتی گراد ذوب شده و پلیمر مذاب توسط پمپ با فشار از رشته ساز خارج میگردد. پلیمر مذاب پس از خروج از رشته ساز در اثر دمیدن هوای سرد به سرعت خنک و منجمد میشود.

سرعت غلتک گیرنده معمولا بیشتر از سرعت ریسندگی رشته ساز است؛ در نتیجه نخ بعد از رشته ساز مقداری کشیده و تا حدودی آرایش یافتگی اولیه پیدا میکند، نخ ریسیده شده به دور بوبین مخصوص پیچیده شده و جهت آرایش کامل به دستگاه کشش و تاب منتقل میگردد.

در این دستگاه کشش پلی استر به صورت گرم مابین دو سری غلتک انجام میشود، درجهی حرارت برای این کار حدود 80 درجهی سانتی گراد است. تاب مختصری نیز در این مرحله (حدود 15 تاب در متر) به نخ داده شده و سپس به دور بوبین دوکی شکل پیچیده میشود (پلی استر فیلامنت).

برای تهیهی الیاف کوتاه، فیلامنتهای خارج شده از چند رشته ساز را به صورت یک فتیله (Tow) ضخیم در میآورند. این فتیلهها بعد از شستشو و کشش، چین داده و تثبیت حرارتی میشوند و به اندازههای دلخواه بریده میشوند (پلی استر استیپل). قطر و طول این گونه الیاف باید مناسب با سیستمهای ریسندگی مورد استفادهی بعدی باشد و در انتها عدل بندی و تسمه کشی صورت میگیرد.

به طور کلی میتوان گفت فرش ماشینی با جنس نخ پلی استر برای افرادی که آلرژی دارند، مناسب است، زیرا در مقابل زنگ گیاهی (کپک زدگی) مقاوم است. همچنین قابل ذکر است که یک نسخهی جدید از پلی استر، پلی اتیلن ترفتالات (PET) وجود دارد که مستحکمتر از جنسهای قبلی پلی استر است.

الیاف جوت

الیاف چتایی با نام تجاری جوت از ساقهی گیاهی یک ساله به دست میآید. این گیاه در مکانهایی که آب و هوای مرطوب دارد رشد میکند. رنگ الیاف جوت معمولا زرد روشن و یا شیری بوده و سطح الیاف، مقداری خشک و خشن است.

از خصوصیات مهم این الیاف میتوان به بازیافت صد در صد در طبیعت، مقاومت سایشی بالا، قابلیت تهیهی نخهای ظریف، عایق حرارتی و ضد الکتریسیتهی ساکن بودن و غیره اشاره کرد. جوت بیشتر در هند و بنگلادش کشت میگردد. از جوت بیشتر در تهیهی گونی، طناب و فرش ماشینی استفاده میگردد.

تولید الیاف جوت یا کنف:

جوت نوعی گیاه بلند و براق است که میتوان از ساقهی آن الیافی مستحکم تهیه نمود. این گیاه به صورت سالانه کاشت و برداشت میشود و در آب و هوای گرم (20 تا 40 درجهی سانتیگراد) و مرطوب (70 تا 80 درصد) و بارندگی هفتگی به میزان 5 تا 8 سانتیمتر رشد مینماید.

گیاه جوت میتواند تا طول 3 متر رشد کند و از مواد سلولزی (جزء اصلی فیبر گیاهی) و لگینین (جزء اصلی الیاف چوب) تشکیل شده است و شامل بخشهای مختلفی چون ساقه، پوست ساقه، برگ و میوه میباشد. در پوست ساقهی آن، لایهای از الیاف وجود دارد که نخ جوت از آن به دست میآید. سطح مقطع الیاف جوت بصورت 5 و یا 6 ضلعی است.

زمان برداشت محصول در کیفیت الیاف بسیار موثر است، اگر محصول زودتر از موعد مقرر برداشت شود الیاف آن بسیار ظریف و فاقد استحکام کافی میباشد و اگر دیرتر از موعد برداشت شود الیاف ضخیم، زبر و شکننده خواهد داشت. ساقههای جوت را بعد از برداشت به طرز خاصی روی هم قرار داده تا هوا به خوبی به داخل آنها رفته و خشک شوند. سپس ساقهها را به وسیلهی چوب و یا وسایل مکانیکی دیگری میزنند تا برگ و دانه از آنها جدا گردد.

ساقه را سپس در آب جاری و یا راکد قرار میدهند تا مواد زائد و مادهی چسبندهی آن (پکتین) از بین برود و این عمل را در اصطلاح رتینگ میگویند. در صورتیکه این عمل در حوضچهها انجام شود درجهی آب باید بین 27 تا 32 درجهی سانتیگراد بوده و در تمام طول عملیات ثابت باشد. جوت را بین 10 تا 20 روز در آب میگذارند و پس از این مدت دوباره آن را خشک کرده و از بین غلتکهای فولادی عبور میدهند و به این وسیله، مواد زائد را از الیاف جدا میکنند.

پس از این عملیات، الیاف جوت را از شانههای مخصوصی گذرانده و آنها را مرتب و منظم مینمایند. سپس الیاف به دست آمده را به کارخانههای ریسندگی الیاف برده و پس از عملیات ریسندگی و تبدیل آن به نخ به صورت بوبین (cone) پیچیده میشود.

در ایران عمده کاربرد نخ جوت در پود فرش ماشینی است و کیفیت نخ جوت از نظر یکنواختی و مقاومت و ظرافت رابطهی مستقیم با کیفیت فرش دارد. یعنی هرچه جوت به کار رفته کیفیت بیشتری داشته باشد طبعا فرش مرغوبتری از آن تولید میشود.

میتوان گفت نوع نخ جوت مصرفی در فرش ماشینی با توجه به مدل ماشین بافندگی قالی متفاوت است و به طور کلی به 4 گروه اصلی CRT، CRM، CRX و CB تقسیم میشود. نخهای جوت گرید CRX ظریفتر و نخهای جوت CB ضخیمتر هستند.

ورود نخ به قسمت بافت فرش ماشینی

مقدمات بافت فرش ماشینی:

بعد از عملیات ریسندگی و تبدیل الیاف به نخ، معمولا آنها را جهت جلوگیری از خسارتهای احتمالی ناشی از جابجایی، به صورت پالت بسته بندی نموده و به قسمت مقدمات بافندگی فرش ماشینی منتقل می کنند.

در قسمت مقدمات بافندگی، بوبینهای بزرگ نخ اکریلیک را به بوبینهای کوچکتر و بوبینهای نخ پنبه – پلی استر را روی قرقرهی نخ تار (قرقرهی چله) می پیچند.

به همین منظور از دو نوع ماشین ذیل استفاده میگردد:

- ماشین بوبین پیچی

- ماشین چله پیچی

ماشین بوبین پیچی:

بوبینهای نخ خاب فرش که معمولا جنس آن از نخ اکریلیک است به قسمت مقدمات بافندگی آورده میشود. در این قسمت هر بوبین تبدیل به چند بوبین کوچک برای جا دادن در قفسههای ماشین بافندگی (کریل) میشود؛ در قسمت بوبین پیچی عیبهایی مانند نقاط کلفت و نازک و گره خوردهی نخ گرفته میشود و سپس بوبینهای آماده شده به قسمت بافت فرش ماشینی منتقل میشوند.

ماشین چله پیچی:

برای بالا بردن استقامت نخ چله (نخ تار)، الیاف پنبه و پلی استر را با نسبتهای متفاوت و بر اساس تقاضای خریدار (بافنده) مخلوط کرده و طی عملیات ریسندگی تبدیل به نخ چلهی چندلا میکنند؛ بعد از تهیهی نخ چله و تبدیل آن به بوبینهای نخ چله، آنها را برای عملیات چله پیچی، داخل قفسههای ماشین چله پیچی قرار میدهند.

هدف از به کار بردن این دستگاه آماده کردن نخهای تار است به طوری که یک سری نخ به موازات هم با طول معین و کشیدگی یکسان در کنار هم قرار میگیرند.

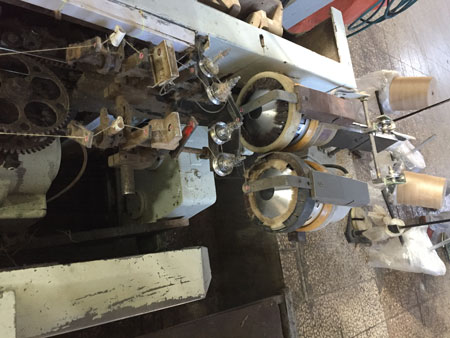

عملیات بافت (قسمتهای مختلف دستگاه فرش ماشینی)

1- قفسهی نخ (کریل):

قفسههایی هستند که بوبینهای نخ خاب که در قسمت بوبین پیچی آماده میشود را داخل آنها قرار میدهند.

2- غلتکهای چله:

غلتکها، حامل نخهای تاری هستند که باید در طول بافت فرش به عنوان نخ تار به کار روند. البته مقداری از آنها با کشش کمتر (نخ چلهی شل بافت) و مقداری با کشش بیشتر (نخ چلهی سفت بافت) در فرش قرار میگیرد. این نخ ها با فشار پنوماتیکی کشش داده میشوند و کشش نخهای سفت بافت تقریبا دو برابر نخهای شل بافت است.

با استفاده از تیغههای باریک و بلندی به نام لانست میتوان کشش تنظیم شده برای نخهای چلهی سفت بافت و شل بافت را نصف کرد.

ارتفاع لانست انتخاب شده به ارتفاع خاب و نحوهی کار گذاشتن لانست در دهنهی کار به تراکم تاری فرش ماشینی و جنس نخ خاب بستگی دارد.

3- وردها:

قابهای مستطیل شکل فلزی هستند که میل میلک نخهای چله داخل این قابها به شکل عمودی قرار میگیرد.

سر نخهای چله (نخهای تار) ابتدا از داخل تیغههای لامل که جهت توقف دستگاه هنگام پارگی سرنخ چله تعبیه شده عبور کرده و سپس از چشمک این میل میلکها عبور داده و به لبهی بافت فرش ماشینی که بعد از شانه قرار دارد گره زده میشود.

بالا و پایین رفتن وردها در دستگاههای جدید به وسیلهی یک سیستم دابی الکترونیکی انجام میشود و به واسطهی آن میتوان تنوع زیادی در بافتهای زمینه ایجاد نمود.

4- ژاکارد:

همهی ماشینهای بافندگی مدرن به ژاکارد الکترونیکی مجهز هستند.

مهمترین مزیت ژاکارد الکترونیکی این است که اجازه میدهد بدون کمترین توقف در خط تولید، انواع طرحهایی که دارای یک پالت رنگ بندی هستند را بافته تا بتوان در اسرع وقت در اختیار مشتریان قرار گیرد.

ژاکارد فرمانهای لازم جهت بافت نخ خاب را به وسیلهی یکسری مدول و نخ هارنیش به نخ خاب فرش که از داخل میل میلک رنگ عبور کرده است را میدهد. این فرمانها بر اساس نقشهی طراحی شدهی فرش ماشینی، انجام میگیرد.

5- دفتین و شانهی بافندگی:

دفتین ماشین بافندگی قابی است که شانهی دستگاه داخل آن سوار گردیده است. حرکت دفتین یک حرکت رفت و برگشت است که از محور اصلی دستگاه (میل لنگ) گرفته میشود. در اثر وزن و حرکت رفت و برگشت دفتین، پود به لبهی کار کوبیده شده و عمل بافت انجام میشود.

نمرهی شانهی دستگاه که بیان کنندهی تراکم تاری فرش ماشینی است به معنای تعداد دندانههای شانه در هر متر است. به عنوان مثال منظور از فرش 1000 شانه این است که در هر متر از شانهی دستگاه، 1000 دندانه وجود دارد.

هرچه نمرهی شانه بالاتر باشد طرح فرش ظریفتر و بافت آن متراکمتر است.

6- سیستم پودگذاری فرش ماشینی:

سیستم پودگذاری شامل قفسهی بوبین، رزرو پود، راپیر و گریپر میباشد.

7- تیغ برش ماشین بافندگی:

تیغ، عمل برش نخ خاب را با حرکت رفت و برگشت بین دو لایهی به هم چسبیدهی فرش ماشینی، انجام میدهد.

فرشی که روبروی بافنده است، لایهی رو و قسمت زیرین لایهی زیر خواهد بود.

فاصلهی این دو لایه از هم که در نهایت ارتفاع خاب فرش را در پی خواهد داشت، بستگی به تراکم تاری قالی و جنس نخ خاب دارد. برای اینکه ارتفاع خاب فرش ماشینی یکنواخت گردد و ضایعات شیرینگ در قسمت تکمیل قالی به حداقل برسد از لانست که قبلا اشاره شد استفاده میگردد.

8- غلتک سوزنی:

غلتک سوزنی به صورت افقی در عرض دستگاه قرار دارد و عمل به عقب کشیدن فرش بافته شده را به عهده دارد. در روی این غلتک، میخهای مخصوصی تعبیه شده است. در هر بار کوبیدن دفتین و عمل بافت به همان اندازه، غلتک سوزنی چرخش کرده و قالی بافته شده را به سمت عقب میکشد. سپس قالی بافته شده با طی کردن مسیری خاص، در قسمت برداشت جمع آوری میشود. قابل ذکر است که اندازهی طول فرش بستگی به میزان تنظیمات گردش غلتک سوزنی دارد.

این تنظیمات هم ارتباط مستقیم با تراکم پودی نقشهی طراحی شده دارد؛ اگر حرکت غلتک سوزنی تندتر از حد باشد، طول فرش بلند شده و اگر کندتر باشد طول قالی ماشینی کوتاه خواهد شد.

عملیات پس از بافت فرش ماشینی: رفع عیبها، تکمیل و آهار فرش

کنترل و اصلاح عیوب قالی ماشینی:

پس از اینکه فرش ماشینی به صورت رول خاب زیر و رو بافته شد، برای رفع عیبهای احتمالی که در حین عملیات بافت، اتفاق افتاده به قسمت رفوگری فرستاده میشود. در این قسمت رفوگر با ابزاری مخصوص، کلیهی مشکلات قابل اصلاح فرش را برطرف میکند. تعدادی از مشخص ترین این عیوب عبارتند از:

1. پارگی نخ خاب به صورت مشهود (نبافت):

منظور از پارگی نخ خاب، بافت نرفتن نخ خاب به صورت کاملا واضح است. مهمترین دلیل آن استحکام پایین نخ است.

2. نخ اضافی (جفتی):

موقعی ظاهر میشود که دو نخ هم زمان در بافت فرش ماشینی به کار رفته باشند.

3. نخ سفت شدگی:

موقعی در فرش ایجاد میشود که یک یا تعدادی از نخهای خاب در حین عملیات بافت، تحت کشش بیش از اندازه قرار گرفته و در آن قسمت، خاب قالی پایین میرود.

4. پارگی نخ تار به صورت مشهود (چله پارگی):

منظور، پاره شدن نخهای تاری است که در جهت طولی فرش ماشینی به کار میرود.

5. دو رنگی به صورت مشهود:

موقعی اتفاق میافتد که تعویض رنگ دو کد مختلف از یک رنگ، مورد یا مواردی از قلم افتاده باشد؛ یا حتی ممکن است در اثر رنگرزی ناهمگن نخ یا الیاف، به وجود آمده باشد.

6. خاب کندگی در فرش ماشینی:

این عیب باعث ناهمواری خاب فرش میشود.

7. جای خالی در فرش (کچلی):

این عیب در اثر بافت نرفتن نخ خاب در سطح فرش ماشینی ایجاد میشود.

8. شکستگی نقشه:

در این عیب قسمتی از نقشهی فرش حالت منفصل پیدا میکند.

9. تیغ خوردگی:

قاعدتا لایهی زیر و رو تقریبا به طور مساوی برش میخورند، حال اگر به جای اینکه تیغ از وسط نخ خاب برش بدهد، خاب یکی را بیش از حد کوتاه ببرد، به این عیب تیغ خوردگی میگویند.

10. دو پودی در فرش ماشینی:

در این عیب به جای یک پود، دو پود پهلوی هم قرار میگیرد.

11. روده شدن نخ پود:

موقعی که نخ پود ضخامتش بیش از حد مجاز میشود، این عیب را ایجاد میکند.

12. سرکجی سرطاقه در فرش ماشینی:

این عیب زمانی رخ میدهد که فرش ماشینی از حالت اصلی و شکل هندسی خود خارج شده باشد.

تکمیل و آهار فرش ماشینی

بعد از بازدید فرش خام و رفع مشکلات موجود، آن را به قسمت تکمیل ارسال میکنند.

فرشها در مراحل تکمیل باید استحکام، انعطاف پذیری، سطحی صاف، زیر دستی نرم و رخ مناسبی پیدا کنند.

در شروع عملیات تکمیل، فرشها را پشت سر هم قرار داده و سر طاقههای آنها را به یکدیگر میدوزند. سپس از قسمتهای زیر عبور میکنند:

1- براشینگ “Brushing” (شامل برس زنی به همراه ضربه و مکش)

2- شیرینگ “Shirink” (تراش سطح فرش ماشینی به وسیلهی تیغههای ثابت و تیغههای سیلندر اسپیرال)

3- پرز سوزی پشت فرش

سپس به مرحلهی آهار میرسد و در این قسمت پشت فرش با سرعت ثابت در تماس مستقیم با مواد آماده شدهی آهار (مانند فرمالدئید _ کازئین _ نشاسته و مشتقات آن _ مواد سفید کننده _ رزین ها و مواد افزودنی دیگر) قرار گرفته، در نتیجه با نفوذ این مواد پشت قالی آغشته به آهار میشود.

فرش ماشینی آغشته به مواد آهار، استحکام و استقامت بیشتری در مقابل مواد شوینده، نور و عوامل سایشی پیدا میکند.

قالی آهار خورده وارد مرحلهی خشک کن میشود. درجهی حرارت در این قسمت بین 80 تا 120 درجهی سانتیگراد است. سپس فرش را از روی سیلندر بزرگ که به وسیلهی بخار گرم شده، عبور میدهند تا پشت آن نرم و صیقلی گردد. مجددا سطح قالی پرزگیری و شیرینگ میگردد؛ در قسمت شیرینگ تیغههای ثابت و اسپیرال با برداشت میلی متری از ارتفاع خاب فرش ماشینی، سطح آن را صاف و شفاف میکنند.

در مرحلهی دوخت ریشه، فرشها روی میز هوا به صورت معلق نگه داشته میشوند و ریشه در جهت عرض آنها دوخته میشود. این ریشهها به دو شکل معمولی و آماده موجود میباشند.

مشکلاتی که در قسمت تکمیل و آهار ممکن است بروز کند عبارتند از:

- تاب خوردگی کنار فرش ماشینی

- سوختگی در پشت قالی و تغییر رنگ آن

- تراش و شیرینگ ناهمگن و زبری سطح فرش

- نفوذ آهار به سطح قالی و سوزنی شدن خاب فرش

- دوخت خراب ریشه یا زیگزاگ قالی

- ریزش آهار از پشت فرش

درجه بندی و بسته بندی فرش

بعد از اجرای عملیات تکمیلی روی فرش و آماده شدن آن جهت کنترل نهایی، آن را به قسمت درجه بندی آورده که با توجه به عیبهای بافندگی و تکمیل، فرش ماشینی درجه بندی میشود و روی لیبل الصاقی ثبت میگردد.

چنانچه هیچ گونه عیبی در پشت و یا روی فرش دیده نشود، درجه یک خواهد بود؛ در غیر این صورت بسته به نوع و میزان خرابی درجههای بالاتر زده میشود.

در صورت وجود خرابی بیش از حد، قالی به عنوان ضایعات تلقی خواهد شد. سپس محصول به صورت لوله شده در پوشش مناسب بسته بندی میشود.

پرزدهی قالی ماشینی اکریلیک

امروزه تولیدکنندگان قالی ماشینی در تلاشاند تا جهت جلب رضایت خریداران خود فرشی با کیفیت بالا تولید نمایند. یکی از مشکلات فرش ماشینی اکریلیکی که به روش رویه به رویه (Face-To-Face) بافته میشود، پرزدهی آن است. به منظور کاهش این مشکل توجه به نکات ذیل ضروری میباشد:

- عدم استفاده از الیاف ضایعاتی

- استفاده از بهترین مخلوط الیاف (از نظر طول و ظرافت)

- استفاده از مقدار بهینهی آب و روغن به کار رفته در مرحلهی آماده سازی الیاف

- تنظیمات مناسب دستگاهها در سالن ریسندگی

- تاب مناسب نخ

- تثبیت حرارتی مطلوب

- استفاده از آهار مناسب در مرحلهی تکمیل

- توجه به بهترین شرایط تکمیل

جهت آنتی استاتیک کردن و داشتن میزان اصطکاک نرمال روی الیاف، مواد آنتی استاتیک، روغن ریسندگی مناسب و آب اسپری میشود.

با بررسی توزیع طولی الیاف دریافت میشود که وقتی مقدار روغن افزایش مییابد، میزان شکست و خرد شدن الیاف کمتر و به دنبال آن طول متوسط الیاف بیشتر میگردد. البته میزان روغن نباید آن قدر زیاد باشد که سبب کاهش بیش از حد اصطکاک بین الیاف و لیز خوردگی الیاف روی هم گردد.

در فرشهای رویه به رویه، خود بافت زمینه به همراه نفوذ لاتکس در مرحلهی تکمیل، خاب فرش را نگه میدارد.

در این میان الیافی هستند که در سطح بالاتری از قسمت زمینهی قالی قرار دارند و نمیتوانند توسط بافت زمینه و یا نفوذ آهار گرفته شوند.

همچنین الیافی وجود دارند که به مرور زمان در اثر عوامل سایشی مثل پا خوردن از خاب فرش جدا میشود و در نتیجه روی سطح قالی ظاهر میشود. این مشکل پرزدهی به طور کامل قابل حذف نمیباشد. البته بعد از مدتی ریزش الیاف کاهش محسوس خواهد داشت.

مدت زمان کاهش به کیفیت الیاف (درصد الیاف کوتاه، درجهی آسیب الیاف در رنگرزی و ریسندگی)، نوع نخ (سیستم ریسندگی)، ساختمان نخ (میزان تاب)، نحوهی اتصال خاب فرش به زمینهی فرش (تراکم، ضخامت نخ زمینه و آهار مصرفی)، طول خاب و میزان عبور و مرور روی قالی بستگی دارد.

در آزمایشهای انجام شده جهت محاسبهی درصد الیاف آزاد در روی نخهای معمولی فرش ماشینی در شرایط آزمایشگاهی، عددی حدود 8-9% به دست آمده است که در شرایط واقعی (روی خود فرش) این میزان کمتر است.

دلیل اینکه که درصد الیاف آزاد در شرایط واقعی بر روی خود فرش کمتر میباشد این است که در آزمایشگاه تاب نخ کاملا باز میشود ولی در قالی اینگونه نیست و از طرفی در مراحل تکمیل فرش از جمله برس زنی که قبلا اشاره گردید شاهد خروج مقدار زیادی از پرزهای سطحی نخ در داخل فرش ماشینی هستیم.

امروزه با پیشرفت دستگاههای بافندگی نخهای هیت ست جایگاه ویژهای بین تولیدکنندگان فرش پیدا کرده است. چون در دستگاههای قدیمی که نخهای معمولی مصرف میشود پرزدهی بیشتری را شاهد هستیم.

اصولا فرایند هیت ست و تثبیت حرارتی به منظور افزایش کیفیت نخ و نهایتا کیفیت فرش ماشینی میشود.

امروزه سرعت بافت در حال افزایش است و به ویژه در تراکمهای بالای فرش، نخها باید دارای مقاومت زیاد در برابر پارگی داشته باشند.

از خصوصیات نخ اکریلیک هیت ست شده میتوان به موارد ذیل اشاره کرد:

- پفکی شدن نخ و حجیم شدن آن و در نتیجه کاهش میزان نخ مصرفی و پوشش بهتر فرش

- کاهش پرز نخ (پرزدهی را حداقل به یک سوم میرساند)

- تثبیت تاب نخ

- زیردست نرم تر

- پارگی کمتر نخ در بافندگی

- تشخیص سر نخ در فرش بافته شده ( دانه اناری شدن فرش – Pin Point Effect )

اصولا فرایند تثبیت حرارتی نخهای اکریلیک یک فرآیند ضروری جهت بافت فرش ماشینی با کیفیت بالا است.

آیا فرش ماشینی با جنس نخ اکریلیک سرطان زا است؟

عدهای اعتقاد دارند مطرح کردن احتمال سرطان زا بودن اکریلیک در دنیایی که بسیاری از ضروری ترین ظروف و وسایل مورد مصرف ما از مشتقات نفتی است و همهی ما بر روی فرشهای اکریلیک زندگی کردهایم و تا به حال هم مضراتی از این ناحیه مشخص نشده، کاری بی اساس است. اما در مقابل عدهای دیگر اعتقاد دارند فرشهای اکریلیک برای بدن مضر هستند.

حال اگر فرض کنیم اکریلیک مورد استفاده در فرش ماشینی سرطان زا است چطور ممکن است بتوانیم قبول کنیم که معتبرترین و بزرگترین موسسهی استاندارد پوشاک و کالای نساجی در جهان که از جملهی آنها میتوان به OEKOTEX آلمان اشاره کرد، بدون در نظر گرفتن این موضوع، تولید حساس ترین نوع پوشاک از جمله لباسهاس کودک و جوراب (که به طور مستقیم با پوست بدن تماس دارد) با الیاف اکریلیک را بدون مشکل میداند و به الیاف تولیدی شرکتی مانند درالون (Dralon) گواهی استاندارد میدهد.

آیا میتوان پذیرفت که کشورهای اروپایی که اغلب بالاترین استاندارد را برای سلامت و حفظ امنیت در نظر میگیرند، فقط با اهداف تجاری اقدام به صدور چنین مجوزها و استانداردهای مهمی کنند؟

آیا صحت دارد که محدود شدن واردات فرشهای اکریلیک توسط اروپا و آمریکا فقط به خاطر سرطان زا بودن است و یا دلایل بسیار روشن و منطقی دیگری هم دارد؟ اگر ما نمیتوانیم در اوج گرمای تابستان بخاری بفروشیم آیا مشتریان مشکل دارند یا ما کارمان را خوب بلد نیستیم؟

آنچه مسلم است بر طبق اعلام موسسات معتبر نساجی، الیاف مورد مصرف اکریلیک جهت تولید فرش ماشینی دارای مضراتی برای مصرف کننده از جهت سرطان زا بودن نیستند و تا به امروز هیچ ممنوعیتی بابت مصرف الیاف اکریلیک از طرف سازمانهای مرتبط، صادر نگردیده است.

فرش ماشینی خوب چه خصوصیاتی باید داشته باشد؟

نکات مهم هنگام خرید فرش ماشینی

مهمترین نکتهای که در خرید یک فرش ماشینی باید توجه داشت، برچسب یا لیبلی است که باید پشت قالی الصاق شده باشد.

-

جنس نخ خاب:

جنس نخ خاب یکی از فاکتورهای مهم در انتخاب یک فرش میباشد و با توجه به محل استفاده و مقدار هزینهای که میخواهیم پرداخت کنیم مشخص میشود.

امروزه عموما فرشهایی با جنس اکریلیک، پلی پروپیلن، پلی استر و غیره تولید میشود. در جاهایی که با رطوبت زیاد سر و کار داریم از فرشهایی که پرز آنها از پلی پروپیلن (با توجه به اینکه جذب آب ندارند) استفاده شود. از لحاظ قیمت معمولا فرشهای پلی پروپیلن و پلی استر ارزانتر و فرشهای اکریلیک گرانتر میباشد.

-

جنس نخ تار:

جنس نخ تاری که در انواع قالی استفاده میشود شامل نخهایی با الیاف پنبه و پلی استر است. بهترین نوع نخ تار، نخ پنبهای است.

- جنس نخ پود:

جنس نخ پودی که معمولا استفاده میشود جوت میباشد و ممکن است بسته به نوع فرش از انواع دیگر نخها مثل پنبه نیز استفاده شود.

- تراکم شانه در متر:

این ویژگی از فاکتورهای مهم یک قالی میباشد و آن تراکم نخ تار را نشان میدهد و هرچه مقدار آن بیشتر باشد نشان دهندهی ظریفتر شدن فرش ماشینی میباشد.

-

تراکم پود در متر:

این ویژگی نیز از فاکتورهای مهم فرش به شمار میرود و معمولا تراکمی که در بازار فروش قالی ماشینی به کار میرود در واقع تراکم پود در متر میباشد.

-

تراکم گره در متر مربع:

تراکم گره عبارت است از تعداد گره در یک متر مربع فرش، که از فاکتورهای مهم کیفی قالی است و هرچه این مقدار در یک فرش بیشتر باشد، پرتر و متراکمتر خواهد شد.

- ارتفاع خاب قالی ماشینی:

عبارت است از طول نخ پرز یا خاب که بعد از زمینه بافته شده و باید طبق آنچه که اظهار شده، باشد.

-

ابعاد فرش:

ابعاد فرش باید در برچسب فرش ماشینی قید گردد.

-

نام و کد طرح:

نام و کد طرحی که قالی بر اساس آن بافته شده باید مشخص گردد.

-

شرایط نگهداری:

آگاهیهای ضروری جهت نگهداری صحیح و مناسب شامل روش شستشو، روش خشک کردن و عبارت “از گذاشتن اجسام داغ بر روی فرش خودداری شود” میباشد.

-

درجه فرش:

چنانچه در برچسب، فرش درجه یک اظهار گردد باید عاری از عیوب غیر مجاز باشد.

قالی ماشینی درجه یک باید فاقد چه عیوبی باشد:

- رفوی قابل رویت

- تاب خوردگی کناره

- شکستگی نقشه

- پارگی نخ تار به صورت مشهود

- پارگی نخ پود به صورت مشهود

- پارگی نخ خاب به صورت مشهود

- نایکنواختی و سایه روشن موضعی رنگ

- سوختگی آهار در پشت فرش و تغییر رنگ آن

- پشت ریختگی نخ خاب به صورت مشهود

- سرکجی فرش بیش از یک درصد در طول، عرض و قطر

- سوزنی شدن نخ خاب به علت نفوذ آهار به روی فرش

- ریزش آهار از پشت فرش

- اشتباه طراحی نخ خاب به صورت مشهود

- اشتباه طراحی چله

- ناصاف بودن کنارههای فرش ماشینی

- دورنگی به صورت مشهود

- روده شدن نخ پود

- نایکنواختی تراش و زبری سطح فرش به صورت مشهود

انتخاب رنگ مناسب برای فرش ماشینی

در مورد انتخاب رنگ باید به نکات زیر توجه نمود:

- از رنگهای مورد علاقهی خود استفاده کنید، چون احساسات شما مهم است و نشان دهندهی شخصیت شماست.

- نور و ابعاد اتاق و رنگ وسایل به کار رفته در منزل را در نظر بگیرید.

- برخی از بخشهای تالار، چه از طریق هوا و چه در نتیجهی رفت و آمدهای زیاد، در معرض گرد و غبار و آلودگی قرار میگیرد. باید سعی شود این گرد و خاک در روی کف پوش با توجه به رنگ آن، بدنما و زننده به چشم نیاید.

- بعضی از رنگها میتوانند این عیب را در خود پنهان کنند تا لحظه به لحظه در معرض دید قرار نگیرند. بهتر است در این قبیل جاها برای قسمتهای سرو غذا و امثال آن، از طرحها و یا ترکیبهای لکه لکه یا خال خال استفاده شود.

- در قسمتهایی که رفت و آمد کم است و مشکل گرد و خاک بسیار کم یا احیانا در حد صفر است، میتوان از رنگهای روشن فرش ماشینی استفاده نمود.

- کف پوش محلهای پر رفت و آمد باید دارای رنگهای تیرهتر با بافتهای مختلف و طرحهای گوناگون باشد.

روشهای مراقبت و نگهداری از قالی ماشینی

الیاف فرش میتواند گرد و غبار و باکتری و آلودگیها را مخفی کند که با گذشت زمان این عمل سبب فرسودگی فرش ماشینی شما میگردد. نظافت مرتب یکی از امتیازاتی است که ما گاهی اوقات فراموش میکنیم و آن میتواند:

- باعث طولانی شدن عمر فرش شما شود.

- یک تازگی و منظر خوب به اتاق شما میدهد.

- باعث میشود که اتاق بوی بهتری بدهد.

- گرد و غبار را از افرادی که از آسم و آلرژی رنج میبرند، دور کنند.

در زیر چند نکتهی مهم جهت مراقبت و نگهداری از فرش را برای شما لیست کردهایم:

- روی فرش خود قبل از جارو کشیدن کمی نمک پاشیده و اجازه دهید برای یک ساعت نمک روی قالی بنشیند، نتیجهی این عمل براق شدن فرش پس از جارو کشیدن میباشد.

- یک تکه یخ را در فرورفتگی به جا مانده به وسیلهی مبلمان بگذارید سپس اجازه دهید که آب شود این عمل سبب میشود که الیاف فرش پر شود و دوباره بایستد.

- از قرار دادن فرش در مکان مرطوب یا در معرض نور مستقیم خورشید خودداری نمایید.

- اندازهی فرش را متناسب با مکان مورد استفاده انتخاب نمایید تا از تا خوردن آن جلوگیری گردد.

- از گذاشتن اجسام داغ و اتو کردن البسه بر روی فرش خودداری نمایید.

- از قرار دادن وسایل گرمازا از جمله بخاری به طور مستقیم بر روی قالی خودداری نمایید که باعث زرد شدن رنگ فرش میشود.

- به منظور جلوگیری از سایش موضعی و یکنواخت ماندن قالی، آن را هر چند وقت یک بار سر و ته نمایید.

- اسباب و اثاثیهی سنگین نظیر مبل، میز و غیره را در دورههای زمانی متفاوت تغییر مکان دهید تا از ایجاد فشردگی موضعی در سطح فرش جلوگیری گردد.

- برای پیشگیری از سر خوردن قالی روی سطح صاف و صیقلی از ترمز فرش استفاده نمایید.

- هنگام جا به جا کردن و حمل و نقل فرش، آن را رول نمایید. با توجه به اینکه تا کردن به قالی آسیب میرساند از تا کردن آن جدا خودداری نمایید.

- در فرشهای اکریلیک جهت رفع پرز آزاد سطح قالی، در ابتدای استفاده چندین بار آن را با جاروی دستی خیس، جارو نمایید.

- از پهن کردن فرش روی سطح ناهموار و برجسته که باعث سوراخ شدن و پارگی آن میشود اجتناب نمایید.

- هرگز قالی را مرطوب رها نکنید زیرا سبب شکسته شدن آن میشود و تکه تکه به نظر میرسد.

- قبل از اینکه روی فرش راه بروید اجازه دهید که قالی کاملا خشک شود، زمان دوازده ساعت توصیه میشود.

روشهای از بین بردن لکههای فرش ماشینی

به منظور از بین بردن لکههای روی فرش، هرکدام از لکهها که قابل برداشتن باشند به محض ایجاد لکه، سریعا مادهی لکه زا را با قاشق تمیز جمع کنید. بعد از هر عمل لکه زدایی با روشهای زیر محل لکه را به وسیلهی پارچهی سفید و تمیز خشک نمایید و در صورت پاک نشدن لکه، عمل لکه زدایی را تکرار نمایید.

- برای لکههای شیر و ماست، دارو (شربت)، شکلات، روغن خوراکی، تخم مرغ، ادرار، خون، استفراغ، رنگ پلاستیک و چسب چوب، شامپو فرش را در آب ولرم حل و کف حاصل را به وسیلهی پارچهی سفید و تمیز روی محل لکه، مالش دهید.

- برای لکههای آب میوه، نوشابه، شربت، چای و قهوه، نسکافه، سس و بستنی، پارچه سفید و تمیز آغشته به مایع سرکه سفید را روی محل مالش داده و پس از تمیز شدن لکه محل را با آب و شامپو مالش دهید.

- برای لکههای شمع (پارافین) واکس و چسب مایع، پارچهی سفید و آغشته به الکل سفید را روی محل لکه مالش دهید.

- برای لکههای لاک ناخن، رژ لب، دوات و ماژیک، پارچهی تمیز آغشته به استون را روی لکه مالش دهید.

- برای لکههای رنگ روغنی، پارچهی سفید آغشته به تینر فوری را روی محل لکه مالش دهید. با توجه به آتش زا بودن تینر در هنگام استفاده، دقت کافی به عمل آورید و اقدامات ایمنی را به کار گیرید.

- برای لکههای ایجاد شده با آدامس آن را با یک تکه یخ به حالت منجمد درآورده و با دقت از روی فرش جدا کنید.

- برای نواحی لکههای کم رنگ، همهی محلولهای تمیز کننده را امتحان کنید. لکههای چربی یا روغن را، بلغور (آرد ذرت) یا جوش شیرین میتواند جذب کند؛ طی یک شب بر روی لکه پخش و با جاروبرقی جارو کنید.

نکاتی جهت شستشوی قالی ماشینی

بهترین گزینه برای شستشوی فرش، استفاده از قالی شوییهای کاملا معتبر است.

ولی اگر شخصا میخواهید اقدام نمایید قبل از شستشو باید گرد و غبار از سطح یا لابلای فرش زدوده و برای این کار بهتر است از جارو برقی با مکش بالا استفاده شود. بهتر است برای شستشو، فرش را در محلی شیب دار پهن کرده و سطح آن را کاملا با آب ولرم (تا 40 درجهی سانتی گراد) خیس نمایید، سپس محلولی از شامپوی فرش و آب ولرم تهیه کرده و به وسیلهی اسفنج کلیهی نقاط قالی را بشویید. پس از اتمام، سطح آن را با آب طوری شستشو دهید که مواد شوینده به طور کامل از فرش خارج گردد. جهت شستشوی سطح قالی از وسایلی مانند برسهای سیمی و یا زبر استفاده نشود زیرا باعث آسیب دیدگی میشود. هرگز از مواد شوینده که دارای جوهر نمک، اسید و یا ترکیبات مشابه میباشند استفاده نکنید. همچنین در مورد فرشهای پشمی از مواد قلیایی قوی و مواد سفید کننده استفاده نکنید. برای جلوگیری از چروک شدن قالی هنگام خشک کردن، آن را در محلی با شیب تند قرار دهید یا به صورت صاف آویزان نمایید و همچنین فرش را در محلهایی که هوا جریان دارد آویزان کنید.

نکته: در هنگام شستشوی سطوح زیر فرش (مثل سرامیک، سنگ و غیره) از موادی که خاصیت اسیدی و یا قلیایی قوی دارند استفاده نشود، چون احتمال باقی ماندن مواد مذکور در محل شستشو وجود دارد که باعث پارگی قالی میشود.

ابعاد استاندارد فرش ماشینی

| ردیف | ابعاد استاندارد فرش ماشینی | متراژ استاندارد عرض در طول فرش |

| 1 | فرش 12 متری | عرض 3 متر در طول 4 متر |

| 2 | فرش 9 متری | عرض 2/5 متر در طول 3/5 متر |

| 3 | فرش 6 متری | عرض 2 متر در طول 3 متر |

| 4 | فرش 4 متری | عرض 1/5 متر در طول 2/25 متر (یا 1 در 4) |

| 5 | فرش 3 متری | عرض 1 متر در طول 3 متر |

| 6 | فرش 2 متری | عرض 1 متر در طول 2 متر |

| 7 | فرش 1/5 متری | عرض 1 متر در طول 1/5 متر |

فرش ماشینی به طور کلی دارای سه اندازهی اصلی 12 متری، 9 متری و 6 متری میباشد. ابعاد استاندارد دیگر شامل 4 متری، 3 متری، 2 متری و 1.5 متری میباشند که اصطلاحا به آنها کناره گفته میشود.

توجه داشته باشید که فرشهای ماشینی در اندازههای غیر استاندارد هم بافته میشوند که در این مورد باید با تولید کننده صحبت کنید تا با توجه به دستگاه بافت خود نظیر دستگاه شونهر، HCP و … شما را راهنمایی کند.

به طور مثال فرش 24 متری باید به صورت دو عدد فرش 12 متری بافته شود که هر کدام قرینهی یکدیگر باشند و سپس نخهای تار و پود توسط یک رفوگر حرفهای و خبره به هم پیوند زده شوند تا یک فرش 12 متری کامل و بی نقص تشکیل شود.

همچنین در نظر بگیرید که به غیر از دستگاه بافت گلیم دیگر دستگاههای بافت قالی ماشینی، هر فرش را جفت و به صورت خاب زیر و رو میبافند.

شانه و تراکم در فرش ماشینی

چگونه تعداد شانه در فرش ماشینی را تشخیص دهیم؟

به طور کلی تعداد گرههای در عرض قالی را شانه میگویند. به عنوان مثال در یک فرش ماشینی 1000 شانه، یعنی در هر متر از عرض آن هزار گره بافته شده است.

حال برای اینکه خود شما تشخیص بدهید که فرشتان چند شانه است، ابتدا باید قالی ماشینی را به پشت برگردانید و تعداد گره در عرض فرش را بشمارید؛ که برای این منظور، میتوانید از متر یا خط کش هم استفاده کنید.

به طور مثال برای فرش 1000 شانه باید 1000 گره در یک متر عرض وجود داشته باشد یا به صورت سادهتر که بتوانید با خط کش هم محاسبه کنید، میتوانید فقط تعداد گرهی 1 سانتیمتر از عرض قالی را بشمارید که در این صورت باید دارای 10 گره باشد.

چگونه تراکم در فرش ماشینی را تشخیص دهیم؟

به طور کلی به تعداد گرههای (پودهای) موجود در طول فرش، تراکم گفته میشود. به عنوان مثال در یک قالی ماشینی با تراکم 3000، یعنی در هر متر از طول آن، تعداد 3000 پود یا گره وجود دارد.

حال برای اینکه خود شما تشخیص بدهید که فرشتان دارای چه تراکمی است، ابتدا باید فرش ماشینی را به پشت برگردانید و تعداد گره یا پود در طول قالی را بشمارید؛ که برای این منظور، میتوانید از متر یا خط کش هم استفاده نمایید.

به طور مثال برای فرشی دارای 3000 تراکم باید 3000 پود در یک متر از طول فرش وجود داشته باشد یا به صورت سادهتر که بتوانید با خط کش هم محاسبه کنید، میتوانید فقط تعداد گرهی 1 سانتیمتر از طول قالی را بشمارید که در این صورت باید دارای 30 گره باشد.

ثبت ديدگاه