الیاف (جمع کلمهی لیف) رشتههای نازک و بلندی شبیه مو هستند که از استحکام و انعطاف پذیری کافی برای تهیهی نخ برخوردارند. الیاف، طی انجام عملیات ریسندگی تبدیل به نخ و آمادهی بافت فرش میشوند.

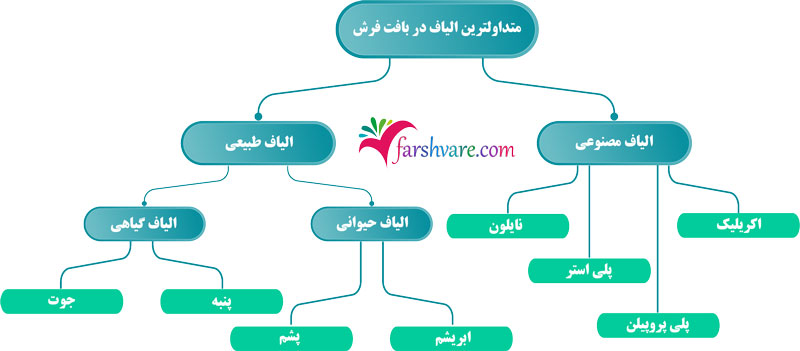

الیاف فرش ماشینی با توجه به جنس آنها به دو دستهی الیاف طبیعی و الیاف مصنوعی تقسیم میشوند و همچنین با توجه به طولشان به دو دستهی الیاف منقطع و الیاف یکسره تقسیم میشوند.

به طور سنتی، فرشها تا قبل از زمان پیدایش الیاف مصنوعی و ساختگی، با استفاده از الیاف طبیعی تولید میشدند؛ الیاف ساختگی توسط بشر تاثیر قابل ملاحظهای در صنعت بافت فرش داشتند.

تقسیم بندی انواع الیاف فرش ماشینی

همانطور که در مقدمه گفتیم، الیاف نساجی با توجه به جنسشان به دو دستهی زیر تقسیم میشوند:

الیاف مصنوعی:

الیافی هستند که در طبیعت وجود ندارند و توسط انسان ساخته میشوند.

الیاف طبیعی:

الیافی هستند که در طبیعت وجود دارند و انسان نقشی در تولید آنها ندارد. الیاف طبیعی را نیز میتوان به دو دستهی حیوانی و گیاهی تقسیم کرد؛ این تقسیم بندیها در نمودار زیر به خوبی نشان داده شده است:

همچنین الیاف نساجی با توجه به طولشان به دو دستهی زیر تقسیم میشوند:

الیاف منقطع:

الیافی هستند که طول آنها مشخص و محدود است. طول الیاف منقطع از چند میلی متر تا چندین سانتی متر است، تمام الیاف طبیعی (بجز ابریشم) در این گروه قرار میگیرند.

الیاف یکسره:

الیافی هستند که دارای طول مشخص و محدود نیستند و طول این الیاف بسیار بلند است و ممکن است به هزاران متر برسد؛ الیاف ابریشم و الیاف مصنوعی در این گروه قرار دارند. لازم به ذکر است که الیاف مصنوعی و الیاف ابریشم یکسره را میتوان به طولهای مشابه الیاف منقطع برش داد، به عبارت دیگر الیاف ابریشم و الیاف مصنوعی به دو صورت یکسره و منقطع تولید میشوند. در حال حاضر اکثر تولیدات فرش ماشینی در ایران با الیاف مصنوعی اکریلیک و پلی استر و الیاف طبیعی پنبه و جوت تولید میشوند.

الیاف اکریلیک (پرکاربردترین الیاف در فرش ماشینی ایران)

تاریخچهی الیاف اکریلیک:

الیاف اکریلیک یکی از مهم ترین و پر مصرف ترین الیاف مصنوعی در تولید نخ خاب فرش ماشینی به شمار میرود. تحقیق دربارهی تهیهی این الیاف از سال 1940 شروع شد و اولین محصول تجارتی در سال 1948 به نام “اورلون” به بازار عرضه شد. از آن به بعد تحقیقات و مطالعات دامنه داری در مورد اصلاح خصوصیات آن و یا تهیهی الیاف جدید انجام گرفته که منجر به تولید تعداد متنوعی از این الیاف گردیده است. قسمت اعظم مادهی اولیهی الیاف اکریلیک را “اکریلو نیتریل” و “ونیل سیانید” تشکیل میدهد. الیاف اکریلیک با نامهای تجاری مختلفی در بازار عرضه میشود که برخی از آنها عبارتند از: اورلون، کریسلن، ورل، زفران و اکسلن.

روش تهیهی اکریلو نیتریل:

اکریلو نیتریل را میتوان از مواد مختلف و با روشهای متفاوت تهیه کرد، ولی اغلب نیتریل مصرفی دنیا از استیلن ساخته میشود؛ استیلن به مقدار زیادی از ترکیب کاربید کلسیم و آب تهیه میگردد، همچنین استیلن به وفور از محصولات نفتی نیز قابل تهیه میباشد.

به طور کلی الیاف اکریلیک مصرفی جهت تهیهی فرش ماشینی از پلیمریزاسیون “اکریلو نیتریل” و “ونیل سیانید” به دست میآید. محلولی که از این طریق تهیه میگردد به صورت خشک ریسی، ریسیده میشود و در بعضی مواقع از ترریسی نیز برای تهیهی نخهای ریسیده شدهی اکریلیک استفاده میگردد.

خشک ریسی: (dry spinning)

ابتدا پلیمر در یک حلال مناسب حل میشود. سپس محلول پلیمری با فشار به درون رشته ساز پمپ میشود. پس از خروج رشتهها از رشته ساز، با تبخیر حلال توسط جریان هوا، رشتهها به صورت جامد در میآیند سپس رشتههای مداوم الیاف کنار هم قرار گرفته و پس از اعمال کشش، روی بوبین پیچیده میشوند.

تر ریسی: (wet spinning)

ابتدا پلیمر در یک حلال مناسب حل میشود. سپس محلول پلیمری با فشار به درون رشته ساز پمپ میشود. در این روش رشته ساز درون ظرفی تعبیه میشود که محتوی مایع جدا کننده است؛ پس از خروج رشتههای محلول پلیمری از رشته ساز، حلال موجود در رشتهها توسط مایع جدا کننده، از رشتهها جدا میشود و در نتیجه رشتههای پلیمری منعقد میشوند و به صورت جامد در میآیند. سپس رشتههای مداوم الیاف کنار هم قرار میگیرند و پس از اعمال کشش، روی بوبین پیچیده میشوند.

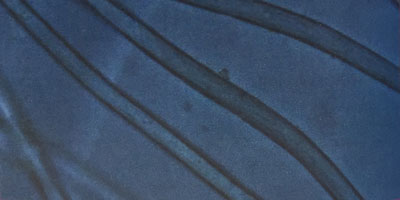

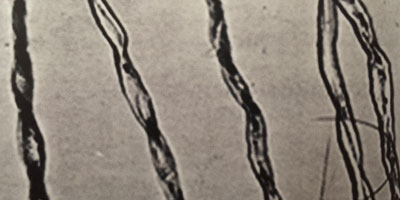

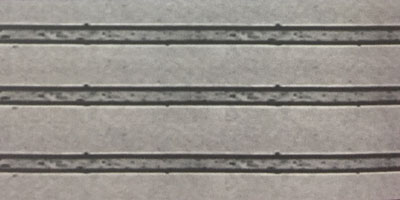

در ذیل مقطع عرضی و طولی الیاف اکریلیک نشان داده شده است:

رنگرزی و استحکام الیاف اکریلیک در فرش ماشینی:

برای رنگرزی الیاف اکریلیک معمولا از رنگ کاتیونیک استفاده میشود و از رنگهای دیسپرس (Disperse) نیز برای شیدهای روشن میتوان استفاده نمود.

شرایط مناسب رنگرزی الیاف، تاثیر بسزایی بر کاهش شکست الیاف دارد؛ در بخش رنگرزی برای بررسی و برطرف کردن این مسأله میتوان به عواملی مانند مواد تعاونی، کیفیت رنگ، نوع و میزان نرم کنندهها اشاره کرد. الیاف تیره رنگ، مثل لاکی و سرمهای به علت اینکه باید مدت زمان بیشتری در حمام رنگرزی بمانند استحکامشان کاهش یافته و در نتیجه احتمال شکست تعداد بیشتری از الیاف وجود دارد و میزان پرزدهی نیز افزایش مییابد.

سرطان زا بودن الیاف اکریلیک در فرش ماشینی:

عدهای اعتقاد دارند مطرح کردن احتمال سرطان زا بودن اکریلیک در دنیایی که بسیاری از ضروری ترین ظروف و وسایل مورد مصرف ما از مشتقات نفتی است و همهی ما بر روی فرشهای اکریلیک زندگی کردهایم و تا به حال هم مضراتی از این ناحیه مشخص نشده، کاری بی اساس است. اما در مقابل عدهای دیگر اعتقاد دارند فرشهای اکریلیک برای بدن مضر هستند.

حال اگر فرض کنیم اکریلیک مورد استفاده در فرش ماشینی سرطان زا است چطور ممکن است بتوانیم قبول کنیم که معتبر ترین و بزرگ ترین موسسهی استاندارد پوشاک و کالای نساجی در جهان که از جملهی آنها میتوان به OEKOTEX آلمان اشاره کرد، بدون در نظر گرفتن این موضوع، تولید حساس ترین نوع پوشاک از جمله لباسهاس کودک و جوراب (که به طور مستقیم با پوست بدن تماس دارد) با الیاف اکریلیک را بدون مشکل میداند و به الیاف تولیدی شرکتی مانند درالون (Dralon) گواهی استاندارد میدهد.

آیا میتوان پذیرفت که کشورهای اروپایی که اغلب بالاترین استاندارد را برای سلامت و حفظ امنیت در نظر میگیرند، فقط با اهداف تجاری اقدام به صدور چنین مجوزها و استانداردهای مهمی کنند؟

آیا صحت دارد که محدود شدن واردات فرشهای اکریلیک توسط اروپا و آمریکا فقط به خاطر سرطان زا بودن است و یا دلایل بسیار روشن و منطقی دیگری هم دارد؟ اگر ما نمیتوانیم در اوج گرمای تابستان بخاری بفروشیم آیا مشتریان مشکل دارند یا ما کارمان را خوب بلد نیستیم؟

آنچه مسلم است بر طبق اعلام موسسات معتبر نساجی، الیاف مورد مصرف اکریلیک جهت تولید فرش ماشینی دارای مضراتی برای مصرف کننده از جهت سرطان زا بودن نیستند و تا به امروز هیچ ممنوعیتی بابت مصرف الیاف اکریلیک از طرف سازمانهای مرتبط، صادر نگردیده است.

الیاف پنبه (مورد استفاده در نخ تار و پود فرش ماشینی)

تاریخچهی الیاف پنبه:

مهمترین لیف گیاهی پنبه است و در حال حاضر بخش عمدهای از صنایع نساجی از آن استفاده مینمایند. مصرف پنبه به عنوان الیاف در نساجی به قرنها قبل از میلاد مسیح باز میگردد. بذر پنبه از مشرق زمین به اروپا برده شد و در قرن چهاردهم میلادی کشت میشده است. هم اکنون ایران نیز جز کشورهای تولید کنندهی پنیه محسوب میشود.

روش تولید پنبه:

پنبه در مناطقی که هوای گرم و مرطوب دارد، کاشته میشود و به صورت بوته رشد میکند. ارتفاع بوتهی پنبه 90 الی 120 سانتی متر است و به مدت 6 تا 7 ماه به هوای گرم و مرطوب احتیاج دارد. محل کشت پنبه اثر فراوانی بر کیفیت آن دارد، از این رو انواع پنبه با کیفیتهای متفاوت از حیث طول، قطر و رنگ در دنیا بدست میآید؛ به طور مثال پنبهی مصری از شفافیت خاصی برخوردار است و طول الیاف آن به طور متوسط 3 تا 5 سانتی متر است و رنگ آن از کرم روشن تا قهوهای روشن متغیر است. اما پنبهی هندی دارای الیاف کوتاه تری است و طول الیاف آن از 2/5 سانتی متر تجاوز نمیکند و رنگ آن خاکستری یا قهوهای است.

تخم پنبه را قبل از کشت خوب خیسانده و در بهار کشت میکنند. پنبه پس از 56 تا 77 روز در دو طرف شاخه ظاهر میشوند و رنگ آنها بر حسب نوع بذر آن، سفید، زرد و یا صورتی است. نیمی از این گلها پس از مدتی تبدیل به میوه یا غوزهی قابل مصرف میشوند. هر غوزه از 30 تا 40 تخم به رنگ قهوهای تشکیل شده که اطراف آن را الیاف و یا کرکهای پنبه پوشانده است. وزن کرکها یک سوم وزن غوزه میباشد و غوزهها معمولا پس از 45 تا 60 روز بعد از گل دادن باز میشوند و پس از رسیدن و خشک شدن، پنبه از آن خارج میشود. در این مرحله دورهی رسیدن پنبه تمام شده است و عمل برداشت آغاز میگردد، از آنجایی که معمولا تمام غوزهها در یک زمان نمیرسند عمل برداشت چندین بار تکرار میشود.

بهترین زمان برداشت پنبه قبل از فصل بارندگی است چرا که باران برای غوزههای باز شده، بسیار مضر است و رنگ الیاف را تغییر میدهد؛ رطوبت برگها اغلب باعث ایجاد لکههای زرد یا قهوهای رنگ روی الیاف میشود.

عمل برداشت ممکن است به وسیلهی دست و یا با ماشینهای مخصوص صورت گیرد، برداشت پنبه با دست ممکن است پرخرجتر و طولانیتر باشد اما به مراتب بهتر و تمیزتر از پنبهی برداشت شده با ماشین میباشد.

پس از برداشت، تخمها به وسیلهی ماشینی به نام جین از پنبه جدا شده که این عمل را جینینگ میگویند. ماشن جین بر دو نوع است:

- ماشین جین ارهای

- ماشین جین غلتکی

ماشین ارهای بیشتر برای الیاف کوتاه و ماشین غلتکی برای الیاف بلندتر به کار گرفته میشود. الیاف جدا به وسیلهی ماشین، بسته بندی شده و به صورت عدل پنبه درآمده تا برای استفاده به کارخانههای ریسندگی فرستاده شود. تخمهای جدا شده به کارخانهی روغن کشی حمل میگردد. از تخمهای پنبه، روغن خوراکی و نوعی روغن پستتر که مصارف صنعتی دارد، گرفته میشود. مهمترین کشورهای تولید کنندهی پنبه عبارتند از: آمریکا (جنوبی ترین نواحی آن)، مصر، آفریقا، هند، چین و ایران.

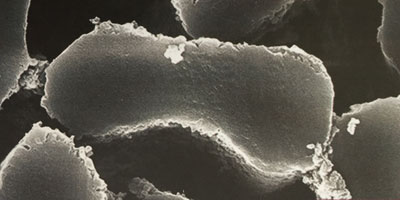

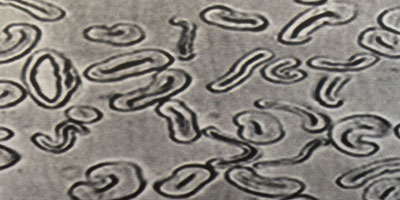

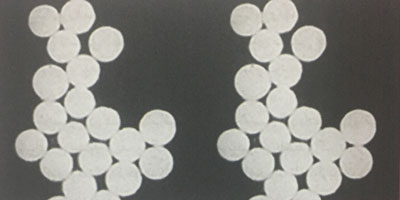

در شکل های زیر مقطع عرضی و طولی الیاف پنبه نشان داده شده است:

عملیات مرسریزاسیون پنبه:

یکی از کارهایی که روی پنبه انجام میشود مرسریزه کردن پنبه است که با سود 28 تا 32 درجه بومه (Baumé) انجام میشود، این عملیات باعث درخشندگی و استحکام لیف پنبه میگردد (سطح مقطع لوبیایی شکل لیف به دایرهای تغییر پیدا میکند)

مراحل کار:

- خیس کردن پنبه به وسیلهی آب با دمای بالا و استفاده از نفوذ دهنده.

- تماس لیف با سود 32 درجه بومه

- شستشوی محصول با اسید رقیق برای خنثی سازی

عملیات مرسریزاسیون به دو صورت انجام میشود:

1.مرسریزه با کشش

2.مرسریزه بدون کشش

در نوع اول شاهد استقامت، استحکام، جذب رنگ و رطوبت بیشتر هستیم.

در حالت دوم تنها جذب رنگ بهبود مییابد و درخشندگی و ماندگاری آن کمی بهتر میشود.

پنبه در اثر مرسریزه شدن جذب و درخشندگی بهتری پیدا میکند، به این دلیل که سود سوز آور با غلظت مناسب توانایی نفوذ مابین زنجیرهای مولکولی سلولز را داراست و عوامل OH را به ONa تبدیل میکند؛ همین عامل باعث آزاد شدن و فعال شدن OH شده و همین عامل OH است که باعث افزایش جذب رنگ و مواد شیمیایی میشود.

همچنین باعث شکسته شدن پیوند هیدروژنی موجود بین زنجیرهای مولکولی شده و زنجیر را آزاد میکند تا در صورت کشش وارده بتوانند به آسانی روی یکدیگر لغزیده و آرایش یابند.

سوال این است که چرا شکل سطح مقطع تغییر میکند؟ عملیات مرسریزاسیون پنبه در اثر نفوذ سود به درون پنبه غلظت محلول درون پنبه بالا رفته و در اثر فشار اسمزی مقداری آب به درون لیف نفوذ کرده و باعث تورم لیف میشود، به گونهای که سطح الیاف از شکل لوبیایی به شکل دایرهای تبدیل میشود و در نتیجه درخشندگی آن افزایش پیدا میکند.

الیاف پلی استر

تاریخچهی الیاف پلی استر:

تحقیقات در مورد زنجیرهای پلیمری پلی استر از اواسط قرن نوزدهم در زمینههای مختلف گزارش شده است. تحقیقات منظم و اصولی از سال 1928 میلادی توسط دکتر کاروتر در دوپنت آمریکا شروع شد. مطالعات بعدی روی پلی استر توسط یک شیمیدان انگلیسی دنبال شد و در سال 1941 منجر به تولید پلی استر توسط شیمیدان دیگری به نام دیکسون گردید. این الیاف بر خلاف محصولاتی که تا آن زمان ساخته شده بود در مقابل هیدرولیز مقاومت داشت و نقطهی ذوب آن نیز مناسب بود.

روش تهیهی الیاف پلی استر:

پلی استر مصرفی در صنایع نساجی از ترکیب شیمیایی یک الکل مانند “پلی اتیلن گلیکول” و یک اسید مانند “اسید ترفتالیک” در شرایط مساعد در مجاورت کاتالیزور مناسب در خلاء تهیه میشود. مواد اولیهی پلی استر در صنایع پتروشیمی به ترتیب زیر آماده میشود:

از شکستن ترکیبات نفتی در شرایط مساعد، اتیلن به دست میآید و از اکسیداسیون اتیلن، اکسید اتیلن و از هیدرولیز آن “اتیلن گلیکول” تهیه میشود.

برای تهیهی اسید ترفتالیک، پارازایلین به دست آمده از ترکیبات نفتی در صنایع پتروشیمی را در مجاورت اسید نیتریک تبدیل به اسید ترفتالیک میکنند. سپس از ترکیب اسید ترفتالیک و اتیلن گلیکول، مادهی پلاستیکی که دارای نقطهی ذوب بالاست تهیه میشود. پس از انجماد به قطعات کوچکی حدود 4 میلی متر خرد شده که به آن چیپس پلی استر هم میگویند. قبل از عمل ریسندگی چیپسهای پلی استر میبایست به خوبی خشک شوند. خشک نمودن پلی استر یکی از حساس ترین مراحل قبل از ریسندگی است. وجود کوچک ترین اثر رطوبت باعث تجزیهی مولکولی پلیمر در حین ریسندگی در درجهی حرارت بالا (280 درجهی سانتی گراد) میگردد. پلیمر خشک شده به دستگاه ریسندگی مذاب منتقل میگردد و در این دستگاه به وسیلهی حرارت 280 درجهی سانتی گراد ذوب شده و پلیمر مذاب توسط پمپ با فشار از رشته ساز خارج میگردد. پلیمر مذاب پس از خروج از رشته ساز در اثر دمیدن هوای سرد به سرعت خنک و منجمد میشود. سرعت غلتک گیرنده معمولا بیشتر از سرعت ریسندگی رشته ساز است؛ در نتیجه نخ بعد از رشته ساز مقداری کشیده و تا حدودی آرایش یافتگی اولیه پیدا میکند، نخ ریسیده شده به دور بوبین مخصوص پیچیده شده و جهت آرایش کامل به دستگاه کشش و تاب منتقل میگردد. در این دستگاه کشش پلی استر به صورت گرم ما بین دو سری غلتک انجام میشود، درجهی حرارت برای این کار حدود 80 درجهی سانتی گراد است. تاب مختصری نیز در این مرحله (حدود 15 تاب در متر) به نخ داده شده و سپس به دور بوبین دوکی شکل پیچیده میشود (پلی استر فیلامنت). برای تهیهی الیاف کوتاه، فیلامنتهای خارج شده از چند رشته ساز را به صورت یک فتیله (Tow) ضخیم در میآورند. این فتیلهها بعد از شستشو و کشش، چین داده و تثبیت حرارتی میشود و به اندازههای دلخواه بریده میشود (پلی استر استیپل). قطر و طول این گونه الیاف باید مناسب با سیستمهای ریسندگی مورد استفادهی بعدی باشد و در انتها عدل بندی و تسمه کشی صورت میگیرد.

در ذیل مقطع عرضی و طولی الیاف پلی استر نشان داده شده است:

الیاف جوت

الیاف چتایی با نام تجاری جوت از ساقهی گیاهی یک ساله به دست میآید. این گیاه در مکانهایی که آب و هوای مرطوب دارد رشد میکند. رنگ الیاف جوت معمولا زرد روشن و یا شیری بوده و سطح الیاف، مقداری خشک و خشن است.

از خصوصیات مهم این الیاف میتوان به بازیافت صد در صد در طبیعت، مقاومت سایشی بالا، قابلیت تهیهی نخهای ظریف، عایق حرارتی و ضد الکتریسیتهی ساکن بودن و غیره اشاره کرد. جوت بیشتر در هند و بنگلادش کشت میگردد. از جوت بیشتر در تهیهی گونی، طناب و فرش ماشینی استفاده میگردد.

روش تولید الیاف جوت:

جوت نوعی گیاه بلند و براق است که میتوان از ساقهی آن الیافی مستحکم تهیه نمود. این گیاه به صورت سالانه کاشت و برداشت میشود و در آب و هوای گرم (20 تا 40 درجهی سانتیگراد) و مرطوب (70 تا 80 درصد) و بارندگی هفتگی به میزان 5 تا 8 سانتیمتر رشد مینماید.

گیاه جوت میتواند تا طول 3 متر رشد کند و از مواد سلولزی (جز اصلی فیبر گیاهی) و لگینین (جز اصلی الیاف چوب) تشکیل شده است و شامل بخشهای مختلفی چون ساقه، پوست ساقه، برگ و میوه میباشد. در پوست ساقهی آن، لایهای از الیاف وجود دارد که نخ جوت از آن به دست میآید. سطح مقطع الیاف جوت بصورت 5 و یا 6 ضلعی است.

زمان برداشت محصول در کیفیت الیاف بسیار موثر است، اگر محصول زودتر از موعد مقرر برداشت شود الیاف آن بسیار ظریف و فاقد استحکام کافی میباشد و اگر دیرتر از موعد برداشت شود الیاف ضخیم، زبر و شکننده خواهد داشت. ساقههای جوت را بعد از برداشت به طرز خاصی روی هم قرار داده تا هوا به خوبی به داخل آنها رفته و خشک شوند. سپس ساقهها را به وسیلهی چوب و یا وسایل مکانیکی دیگری میزنند تا برگ و دانه از آنها جدا گردد. ساقه را سپس در آب جاری و یا راکد قرار میدهند تا مواد زائد و مادهی چسبندهی آن (پکتین) از بین برود و این عمل را در اصطلاح رتینگ میگویند. در صورتیکه این عمل در حوضچهها انجام شود درجهی آب باید بین 27 تا 32 درجهی سانتیگراد بوده و در تمام طول عملیات ثابت باشد. جوت را بین 10 تا 20 روز در آب میگذارند و پس از این مدت دوباره آن را خشک کرده و از بین غلتکهای فولادی عبور میدهند و به این وسیله، مواد زائد را از الیاف جدا میکنند.

پس از این عملیات، الیاف جوت را از شانههای مخصوصی گذرانده و آنها را مرتب و منظم مینمایند. سپس الیاف به دست آمده را به کارخانههای ریسندگی الیاف برده و پس از عملیات ریسندگی و تبدیل آن به نخ به صورت بوبین (cone) پیچیده میشود.

در ایران عمده کاربرد نخ جوت در پود فرش ماشینی است و کیفیت نخ جوت از نظر یکنواختی و مقاومت و ظرافت رابطهی مستقیم با کیفیت فرش دارد. یعنی هرچه جوت به کار رفته کیفیت بیشتری داشته باشد طبعا فرش مرغوبتری از آن تولید میشود. میتوان گفت نوع نخ جوت مصرفی در فرش ماشینی با توجه به مدل ماشین بافندگی فرش متفاوت است و به طور کلی به 4 گروه اصلی CRM, CRT, CRX, CB تقسیم میشود. نخهای جوت گرید CRX ظریفتر و CB ها ضخیمتر هستند.

شناسایی الیاف

برای این کار شیوههای مختلفی وجود دارد که عبارتند از:

1.روش میکروسکوپی

2.روش سوزاندن

3.روش حلالی

1. روش میکروسکوپی:

در این روش، با استفاده از میکروسکوپ، سطح مقطع طولی و عرضی الیاف مشاهده میشود و با توجه به شکل مقطع طولی و عرضی لیف، جنس لیف شناسایی میشود.

2. روش سوزاندن:

در این روش با سوزاندن الیاف و مشاهدهی رفتار الیاف در تماس با شعله، نحوهی سوختن، بوی حاصل از سوختن و رنگ و خاکستر باقی مانده، نوع الیاف شناسایی میشوند.

نخ اکریلیک:

قبل از تماس با شعله ذوب میشود و در داخل شعله به آسانی میسوزد و دود روشنی دارد. بعد از خروج از شعله به سوختن ادامه میدهد. خاکستر آن به صورت گلوله سیاه و سخت است.

نخ پلی پروپیلن:

به آسانی ذوب میشود و در داخل شعله به آسانی میسوزد. خاکستر آن به صورت واکس سفید رنگی در میآید.

نخ پلی استر:

قبل از تماس با شعله ذوب میشود و به آرامی و با بوی نسبتا شیرینی میسوزد و بعد از خروج از شعله هم به سوختن ادامه میدهد و بقایای آن گلولهی سخت و سیاه رنگ است.

نخ پنبه ای:

داخل شعله به سرعت با بوی کاغذ سوخته میسوزد و بعد از خروج از شعله به سوختن ادامه میدهد و خاکستر آن پودری نرم و سبک و خاکستری رنگ است.

نخ جوت:

تقریبا مثل نخ پنبهای عمل میکند.

نخ نایلون:

قبل از تماس با شعله ذوب میشود و به آرامی میسوزد و بوی کرفس تازه میدهد، بعد از خروج از شعله به سوختن ادامه میدهد و خاکستر آن به صورت گلولهی سخت و قهوهای رنگ باقی میماند.

3.روش حلالیت:

الیاف مختلف در حلالهای خاصی قابلیت حل شدن دارند. بنابراین، یکی از شیوههای شناسایی الیاف، بررسی حلالیت الیاف در حلال ویژهی آن است.

این شیوه، در واقع مکملی برای دو روش قبلی میباشد و با استفاده از آن، جهت شناسایی الیاف میتوان به نتیجهی مطلوبی دست یافت.

حلالهای شیمیایی جهت تعیین جنس برخی از الیاف فرش ماشینی:

- اسید سولفوریک 75 درصد (جهت تعیین جنس الیاف پنبه)

- دی متیل فرم امید “DMF” (جهت تعیین جنس الیاف اکریلیک)

- متاکرزول (جهت تعیین جنس الیاف پلی استر)

- زایلن (جهت تعیین جنس الیاف پلی پروپیلن)

- اسید فرمیک (جهت تعیین جنس الیاف نایلون)

باید هنگام استفاده از حلالهای مذکور به نکات زیر توجه نمایید:

حلالهای متاکرزول و دی متیل فرم امید بسیار سمیاند و ایجاد حساسیت پوستی و خارش میکنند. لذا در هنگام کار با این حلالها دقت فراوان نمایید.

هنگام استفاده از حلال متاکرزول، لولههای آزمایش باید کاملا خشک باشد و هنگام شستشوی وسایل، ابتدا حلال مذکور را با استون رقیق کنید؛ سپس لولههای آزمایش را با مایع شوینده بشویید.

حلالها را زیر هود قرار دهید و هنگام حرارت دادن، به خصوص در مورد استفاده از دی متیل فرم امید (به دلیل قابلیت اشتعال) از لولهی آزمایش بلند استفاده کنید.

قبل از شستشوی لولهی آزمایش محتوی اسیدها، اسید را به آرامی روی آب فراوان بریزید.

ثبت ديدگاه